Во избежание простоя на производстве компрессоры оборудуют специальной аппаратурой контроля. Датчики, установленные на компрессор, сигнализируют о текущем состоянии. Далее сигнал от датчиков поступает в систему контроля, где она анализируется и с учетом полученной информации подается сигнал на исполнение того или иного действию машины. Принимающий элемент и преобразователь сигнала являются составляющими датчика температуры или давления. С помощью сенсора можно определить измеряемую величину.

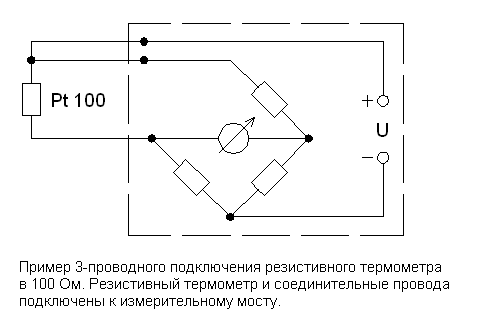

Что бы измерить температуру применяют терморезистор. Металлический резистор используется в качестве преобразователя, и с ростом температуры он изменяет сопротивление. Это дает возможность преобразовать сигнал до величины 3-25 мА.

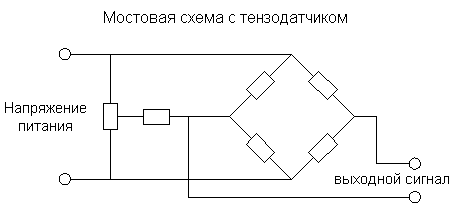

Для того чтобы измерить давление обычно используют мембрану. Она подает механический сигнал, который преобразуется в электрический величиной 3—25 мА или 0—5 В. Такое преобразование сигнала может происходить в разных измеряющих системах. К мембране подключена резистивная измерительная система. В момент когда на мембрану воздействует давление, датчик измерительной системы выдает низковольтный сигнал (мВ). Сигнал усилится до определенно установленного уровня.

Электрические заряды генерируется на кристаллах кварца используемых пьезоэлектрической системой. Сила, приложенная к поверхности кристалла, а именно давление, пропорциональна величине заряда.

Многие контролирующие приборы способны адаптироваться к различным типам компрессоров. Большие компрессорные машины имею целый ряд защищающих выключателей, которые реагируют на перегрузку, повышение температуры, давления и т.д., а малые поршневые компрессоры оснащаются обычным защитным выключателем. В аварийных ситуациях на малых компрессорах срабатывает устройство, выключающее его и блокирующее от повторного пуска. На приборной панели лампочка аварийной остановки может подсказать причину произошедшего. Современные компрессорные машины имеют специальные информирующие панели, с помощью которых можно отслеживать давление, температуру, состояние компрессора. Такая аппаратура выдает предупредительный сигнал, в случае приближения аварийной ситуации. Это необходимо, чтобы можно было безболезненно для производственного процесса (в зависимости где используется компрессор), принять меры (возможно успеть активизировать запасной компрессор). Перезапуск в таком случае блокируется до тех пор, пока не будет устранена неисправность или не будет использован ручной сброс защиты. Компрессоры, оснащенные памятью, например за последние 24 часа, в которой прописываются значения параметров температуры, давления и режима работы – поиск неисправности значительно облегчен. Таким образом, можно проследить тенденцию работы компрессора за последние сутки, и выявить причину остановки.